熱可塑性プラスチックスの成形方法には、射出成形、押出成形、ブロー成形、圧縮成形などがあります。

これらのうち、押出成形を除く、射出成形、ブロー成形、圧縮成形などは「成形金型の内部で樹脂を静止状態で冷却固化」するタイプの成形方法であり、一つひとつを生産するバッチ生産方式によるものです。

押出成形法の特徴:連続生産方式

一方で、押出成形は連続生産方式であり、全く異なる製造思想を持っています。

プラスチックは、押出機によって均一に溶融・混練がなされ、最終的に特殊な金型により形状が決められ、ところてんのような連続体として製造されます。

が作られます。

あたかも、生クリームなどの絞り金を変えることにより、いろいろな表情のデコレーションが可能なように、押出成形機の金型を変えることにより、目的とする形状の製品が製造できます。

押出成形という製造方法は、切削加工用に供されるブロック状のプラスチック素材の製造やレールなどの異形押出材の生産に適した、成形方法です。

押出機はそのままで、付帯する金型(ダイ、サイジングダイ)設備を変えることで、樹脂のコンパウンドから、丸棒、板、パイプ、シート、フィルム窓枠などの異形品、熱収縮フィルムなど、

成形できるという、特徴を有しています。

押出成形は、以下の7つのステップからなります。

1. コンパウンド(原料の調製)

2. 押出成形機への搬送・投入

3. 供給・溶融・均一化

4. 金型による賦形

5. 冷却及びインラインアニーリング

6. 規定長さに切断

7. アニーリング

下図はプロセス1-3に使用される、押出機の模式図です。

シリンダーと称される筒の中にスクリューがあり、モーターの回転をギアにより回転速度を調整してスクリュー を回転させます。原料樹脂を樹脂投入口に投入し、スクリューの回転により前方へと送られていきます。 樹脂が前方に送られていく過程で、シリンダー外部から加熱がなされ、樹脂が溶融していきます。同時に スクリューとシリンダーの空隙が徐々に狭くなり、樹脂が圧縮されてより溶融しやすくなります。スクリューの先端部では、溶融した樹脂が均一になるように混練がなされ、スクリューを通過した溶融樹脂は均一な状態で、金型へと送られます。

押出成形は、連続体の成形方法であるため、樹脂の供給量が安定している必要があります。同時に、 溶けた樹脂の状態が均一である必要があります。部分的なムラは許されません。

押出機のプロセスでは、

• 樹脂の供給量

• スクリューの回転速度

• シリンダーの加熱

などの諸条件をコントロールしながら、「安定的」に「均一」な状態の溶融樹脂を金型へ供給しなくてはならないのです。

金型による賦形

押出機により、均一状態に溶融・混合された樹脂は、金型により外側の形状が決定され、外側から冷却が進行し、外側から固化が始まります。

上図の、赤く色づけされた部分が、「溶けた状態の樹脂」であり、灰色の部分が冷却により「固化」した樹脂です。押出成形する製品の直径や肉厚によりますが、溶融相の長さは、1m近くに及ぶものもあります。

樹脂が固化する際には、体積が収縮します。金型により賦形した外側の寸法よりも内側に収縮する傾向にあります。射出成形では、「ヒケ」と呼ばれる現象です。

上図のように、押出機からの溶けた樹脂の押出圧力を高めることで、内側から外側に押し返すことが出来ます。射出成形では、内側から圧力をかけることが出来ないため、肉厚の製品でヒケが発生してしまいますが、押出成形では押出から供給される溶けた樹脂による圧力をかけることが出来るため、肉厚の製品であってもヒケを生じません。

冷却時の注意事項

固化した成形品の出口には、引き取り装置が設置されていて、押出方向とは逆向きの負荷を加えてます。

外側が完全に冷却され、固化すると、内側にヒケる様な変形は起きなくなります。しかし、中心部が固化する過程では、今度は逆に外側に引っ張られる方向に収縮する力が加わります。

その結果、中央部に「真空ボイド」が生じやすくなります。

そのため、溶融部分の先端部分にまで確実に樹脂を充填し、真空ボイドの発生を防がなくてはなりません。

押出機からの溶融樹脂の圧力と、引き取り装置にて押出機方向に加える力により、先端部分で真空ボイドが発生しないようにすることが可能になります。

溶けた状態の樹脂が急激に冷却されて固化すると、内部に歪みを抱えた状態となり、切削加工性の悪い素材となります。

理想的には、なるべくゆっくりと冷却させて、内部の歪みを開放するようにして固化させます。

樹脂の種類によっては、冷却速度を遅くするために、外部から熱を加えて急冷されないようにコントロールしています。これをインラインアニーリングと呼んでいます。どのような状態で固化するのかは、プラスチックスの品質を語る上で、非常に大きなポイントです。

結晶性樹脂であれば、冷却速度と結晶化度との間には負の相関関係があります。一般に、冷却速度が速いほど、結晶化度は低くなり、ゆっくり冷却することで、結晶化度は高くなります。非晶性樹脂であっても、急冷すると内部残留歪みが大きくなり、ストレスクラックの原因となります。

押出された成形品は、外側から徐々に冷却されますが、内側は長い時間にわたって溶けたままの状態になっています。

これは、投入する樹脂の色を少しだけ変えて押出成形機に時間差で投入し、押出成形した丸棒の押出方向の断面の写真を撮ったものです。

模式図にあるように、固化した灰色の部分は押出機から離れるにつれて厚くなっていきます。写真で見られる色の薄い部分は、右側の上と下では幅が薄く、左側の流動先端では幅が厚くなっています。

この写真に見られるように、全く均一に見える樹脂素材であっても、押出成形の際の樹脂の流れ、固まり方は一様ではありません。中心部分と外周部分とでは、固化の状態が異なります。

中心部と外周部の配向の違い

前述したように、中心部と外周部では樹脂の固まり方が異なります。その理由は樹脂の流れ方が全く違うためです。

すなわち、樹脂を構成する分子の方向、すなわち配向が、

• 中心部:押出方向に対して垂直方向

• 外周部:押出方向に対して平行

になります。

非常に微細な部品を切削加工する際には、この配向の違いによる影響を受けることがあります。木工では木目の走る方向によって加工上の注意が必要なように、プラスチックの加工でもプラスチックの配向によって加工上の注意が必要になる場合もあります。

中心部と外周部の結晶化度の違い

PEEK樹脂、ナイロン樹脂、PET樹脂、POM樹脂、PP・PE樹脂などの結晶性樹脂は、溶けた状態から固まる際に長い分子の一部が規則的な並び方をすることによる、「結晶化」という現象が見られます。「食塩の大きな結晶をつくる方法」と同じように、溶けた状態からゆっくりと結晶化が進行できるように、温度を徐々に下げて時間をかけるようにすることで、一般的に結晶化しやすくなります。

樹脂は、外側から冷却されて固化しますが、内側は長い時間溶けた状態を維持しています。従って、外側に行くほど冷却速度は速くなり、内側に行くほど冷却速度は相対的に遅くなります。このことにより、結晶化度は内側の方が外側よりも高くなります。

結晶性樹脂の様々な特性は、この結晶化度の違いによる影響を受けることがあります。また、射出成形と比較すると、押出成形の方が結晶化度が高くなります。

樹脂が冷却する過程で生じた内部歪みを加熱することにより取り除く、熱処理のことです。丸棒や板材を押出成形した直後に、内部歪みを取り除く目的で、アニール処理を行います。

通常アニール処理は、特別な熱風循環オーブンを使用して行われますが、一部の製品では、窒素雰囲気下の熱風循環オーブンを使用したり、オイル・バスを使用する場合があります。

樹脂は外側から冷却されるため、以下の写真と図で示すように、内部歪みは中心に近づくにつれて大きくなります。

アニールの目的

アニール処理を行う目的は、次の3点です。

• 結晶化度を高め、物理的安定性、化学的な安定性を向上させます。

• 押出成形、あるいは切削加工により生じた内部歪みを開放させます。

• 幅広い温度環境における寸法安定性が向上します。

結晶構造をもたない、非晶性樹脂素材であっても、アニール処理は有効です。アニール処理により、内部歪みが開放されて最適な寸法安定性が引き出され、ストレスクラックの発生リスクを低減できます。

エンズィンガーでは、長年の技術と経験の蓄積に基づき、最適な条件でアニール処理を行っています。 ご利用いただいている世界中のお客様からも、「内部歪みの少ない切削加工用樹脂素材」として高い評価をいただいています。

樹脂別のアニール条件について

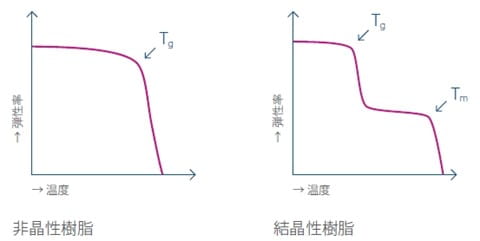

結晶性樹脂には、結晶化している部分と非晶状態の部分があります。非晶状態のポリマー鎖を加熱することで動かし、結晶化を高めて内部歪みを除去するのがアニール処理です。ガラス転移点(Tg)以下では、非晶状態のポリマー鎖が動くことはできません。

PP、POM、各種ナイロン、PET/PBT、PPS、PEEKなど、結晶性樹脂のアニール処理する際には、必ずそれぞれの樹脂のガラス転移点(Tg)よりも高い温度で加熱をする必要があります。

また、PEEK樹脂のようにガラス転移点(Tg)が水の沸点よりも高い場合は、120〜150℃で樹脂中の水分をできるだけ除去してから、実際のアニール条件温度まで温度を上げる必要があります。一気に温度を上げてしまうと、樹脂中の水分が急激に膨張して不具合を生じることがあります。

アニール処理における最大の注意ポイント

アニール処理における最大の注意ポイントは、できるだけゆっくりと一定の速度で温度を上げ、一定の速度でゆっくりと温度を下げることです。とりわけ、アニール処理をする製品の肉厚に十分留意してください。樹脂表面と中心部との間に、温度勾配を作らないようにするのが理想です。

急加熱、急冷却では、かえって樹脂内部の歪みを高めたり、クラックなどの発生原因となります。熱による膨張が樹脂全体で均一になされるように、アニール炉内の環境にも十分留意して、アニール処理をするようにしてください。

押出成形における品質上のポイントは、

• 製品の内部にボイド(鬆や空孔)をつくらないこと

• 内部歪みを極力小さくすること

の2点です。しかし、これら二つのポイントは製造工程上、相反するポイントを有しています。

製品内部にボイドをつくらないようにするには、ぎゅうぎゅう詰めに樹脂を充填すれば、ボイドの発生リスクを 下げることが出来ます。

しかし、逆に、ぎゅうぎゅうに押し込められることによって、「内部歪み」が高まってしまいます。

製造条件においては、

• 樹脂の溶融温度

• 樹脂の冷却速度 • 押出圧力

• 引き取り速度

これらの最適な組み合わせの条件で、安定して生産する必要があります。 さらに、押出速度を遅くすることで、生産の安定性は高まりますが、時間あたりの製造量が少なくなりますから、製造コストが跳ね上がってしまいます。

エンズィンガーは、50年以上、安定した品質とコスト競争力のある押出製品を供給してきました。今後とも高い品質で、リーズナブルな価格の製品を供給し続けていきます。

詳細やご質問等は、下記お問い合わせフォームよりお問合せください。