Los tubos elaborados con el polímero de altas prestaciones PEEK se utilizan en muchos sectores y aplicaciones diferentes, sobre todo en la industria de los semiconductores o del petróleo y gas. El PEEK suele ser el material elegido debido a su resistencia térmica, química y a la fluencia, y su estabilidad térmica y resistencia a la compresión.

Las dimensiones son un factor tan importante como la propia aplicación. Ensinger se ha especializado en diversos métodos de procesamiento que le permiten fabricar tubos y anillos de PEEK en una gran variedad de dimensiones. En nuestras instalaciones de producción de todo el mundo fabricamos tubos y anillos de PEEK mediante extrusión, moldeo por compresión, moldeo rotacional (que también se suele denominar colado o moldeo por centrifugado) y moldeo por inyección. El moldeo por compresión nos permite ofrecer piezas con mayor grosor de la sección transversal y del espesor de las paredes, mientras que el moldeo por centrifugado proporciona la flexibilidad de conseguir productos de colada continua (billets) que dan buenos resultados en aplicaciones de obturación a altas temperaturas en una gran variedad de tamaños adaptados a las necesidades del cliente. Además, podemos personalizar la mezcla de material para tubos y anillos añadiendo cargas y aditivos adecuados y ajustando el diámetro exterior y el espesor de pared para adaptarlos a la mayoría de aplicaciones de petróleo y gas.

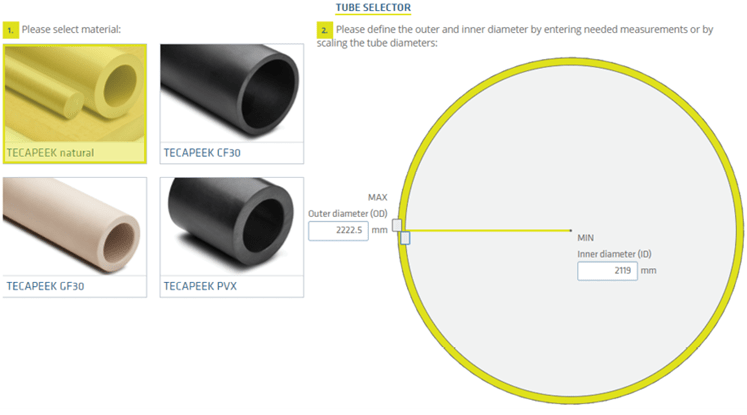

Con casi 4.000 combinaciones distintas de variantes, métodos de producción y dimensiones, TECAPEEK ofrece la mayor variedad para las necesidades de la industria.

Nuestros tubos y anillos de PEEK están disponibles con espesores de pared de entre 5 y 180 mm y diámetros exteriores de hasta 2.200 mm. Los tamaños de las tiradas van de una única pieza, para prototipos de proyectos, por ejemplo, hasta lotes de escala industrial.

Con una gran variedad de tamaños de tubo en stock, además de los tamaños personalizados disponibles bajo pedido, nuestro material PEEK es un líder fuerte en el sector.

Los tubos y anillos de PEEK están disponibles en su versión básica sin aditivos (TECAPEEK natural) y como variantes reforzadas: TECAPEEK GF30 natural (PEEK reforzado con fibra de vidrio) o TECAPEEK CF30 negro (PEEK reforzado con carbono). Para aplicaciones especiales de fricción que exigen determinadas propiedades de rozamiento, la elección adecuada es PEEK PVX (TECAPEEK PVX negro).

Muchas aplicaciones, especialmente en el sector offshore, donde es esencial la resistencia a altas temperaturas, a grandes fuerzas mecánicas y a productos químicos agresivos, requieren una prueba de envejecimiento en presencia de gas ácido para confirmar la certificación del material para el uso en ese tipo de entornos hostiles.

Nuestro plástico PEEK, elaborado mediante el proceso de extrusión, cumple los estrictos requisitos de las normas ISO 23936-1 y NORSOK M-710 que se requieren para ambientes con gas ácido y otros entornos difíciles en el sector del petróleo y del gas natural.

La extrusión es, básicamente, un método para producir semielaborados de longitud teóricamente infinita a base de polímeros termoplásticos. La forma de la sección transversal depende de la herramienta utilizada.

En los semielaborados de Ensinger, las secciones transversales predominantes son tubos, barras y planchas. Desde el punto de vista del proceso, el polímero se funde en la unidad extrusora y se homogeneiza antes de hacerlo salir a presión por la herramienta con la forma del semielaborado deseado.

La extrusión es un proceso muy rentable para tiradas de medio o gran volumen. Los tamaños estándar no generan gastos de herramientas adicionales y tienen una muy buena disponibilidad.

Las propiedades físicas de un material extruido son comparables a las propiedades de los semielaborados moldeados por inyección. Con este método también se pueden conseguir secciones transversales gruesas.

En este proceso, un polímero base termoplástico fundido y homogeneizado (que sale de una unidad de extrusión) se introduce mediante inyección en la cavidad de un molde. Durante una fase definida de enfriamiento, el polímero se solidifica adoptando la geometría de la herramienta, tras lo cual es expulsado simplemente abriendo la herramienta.

El moldeo por inyección es un método adecuado para pedidos de medio-gran volumen, aunque la mejor eficiencia de costes se puede conseguir con grandes volúmenes, sobre todo porque hay que tener en cuenta los elevados costes de la herramienta si se necesita una forma no estándar.

El moldeo por inyección es más adecuado para piezas semielaboradas más bien pequeñas, ya que las piezas grandes no son rentables. La velocidad de producción es muy alta y los plazos de entrega cortos. Mucha flexibilidad en cuanto a mezclas y variantes. Los materiales moldeados por inyección ofrecen las mejores propiedades mecánicas, sobre todo con variantes modificadas.

El moldeo por centrifugado es un método muy interesante para producir tubos y anillos más bien grandes pero de paredes finas a partir de polímeros como el PEEK. El diámetro exterior del producto final está limitado por la herramienta utilizada. Se añaden las cantidades adecuadas de polímero en la herramienta calentada mientras gira alrededor de su eje de rotación. Cuando el material se funde, se va adhiriendo a las paredes de la herramienta hasta alcanzar el espesor deseado.

El moldeo por centrifugado es adecuado para pedidos de pequeño o medio tamaño en los que la cantidad mínima de pedido puede ser de una única pieza. A diferencia de la extrusión, este método es muy flexible en lo que se refiere al grosor de la pared y su velocidad de producción es aproximadamente cinco veces más rápida que la del moldeo por compresión. Gracias a su diámetro interior abierto, prácticamente se eliminan los huecos, fisuras e inclusiones. Los materiales moldeados por centrifugado son los que menos tensión residual muestran de todos los métodos utilizados en Ensinger, por lo que el tiempo de recocido que necesitan es muy corto. También es interesante la bajísima acumulación de desperdicio y su idoneidad para conseguir piezas con prácticamente la forma final. Mucha flexibilidad en cuanto a mezclas y variantes.