Dissipatore di calore per LED in PPS termoconduttivo come alternativa all'alluminio

Lo sviluppo termico delle luci LED richiede dissipatori di calore

Le luci LED sono sempre più utilizzate in sostituzione delle lampadine tradizionali e delle luci al neon nell'industria aerospaziale. Anche se i LED generano molto meno calore dei sistemi convenzionali, hanno comunque bisogno di dissipatori perché il calore si concentra sotto i diodi. Per evitare un potenziale rischio di incendio, questo calore deve essere dissipato.

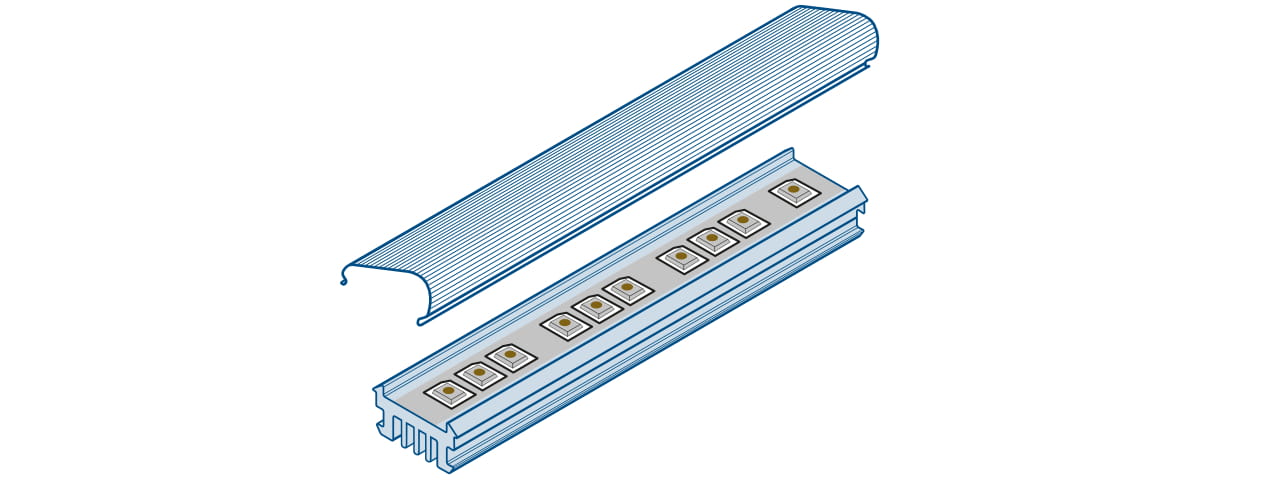

Nelle lampade lineari, i chip sono fissati su circuiti stampati e le strisce LED vengono di solito montate su un dissipatore per disperdere efficacemente il calore prodotto. Tipicamente il profilo di supporto del dissipatore è fatto in alluminio ma in molti casi, poiché i chip LED hanno un'emissione di calore relativamente bassa, è possibile sostituirlo con profili in plastica, che hanno diversi vantaggi grazie alla riduzione del peso e dei costi del ciclo di vita.

I supporti metallici necessitano di messa a terra

Nei dissipatori di calore in metallo possono verificarsi tensioni elettriche, che aumentano il rischio di cortocircuiti e quindi il rischio di incendio. Per questo motivo, nell'aviazione, tutte le staffe metalliche con collegamenti elettrici a spina devono essere messe a terra. Questo significa utilizzare più componenti e materiali, perché spesso una vite di fissaggio con le necessarie misure di protezione contro la corrosione non è sufficiente. Se i supporti metallici si trovano su strutture non conduttive, è necessario un ulteriore cavo di messa a terra, che naturalmente deve essere a sua volta fissato. Queste messe a terra comportano peso aggiuntivo a causa del materiale utilizzato e della necessaria protezione dalla corrosione. Inoltre, occupano prezioso spazio di installazione in più.

Per l'uso di questi cavi di messa a terra sono necessarie anche delle fasi di pianificazione, installazione e documentazione: occorre aggiornare lo schema elettrico, nel piano di prova deve essere definita una misura di resistenza per ogni cavo e deve essere registrata la resistenza di contatto di ogni collegamento a terra. A intervalli regolari, i sistemi di messa a terra vengono revisionati e testati: per le compagnie aeree questo si traduce in costi più elevati del ciclo di vita.

Profili di precisione in PPS sostituiscono l'alluminio

I materiali plastici ad alte prestazioni con conducibilità termica e, se necessario, elettrica sono dei buoni sostituti per l'alluminio nei dissipatori di calore. Nelle lampade qui descritte, il dissipatore è fatto in PPS e le coperture delle lampade sono profili estrusi in policarbonato.

La progettazione e la produzione dei profili per il dissipatore e la copertura della lampada sono realizzate nel reparto "Profili Industriali e Tubi" di Ensinger. La stretta collaborazione e lo scambio di conoscenze tra le diverse unità interne di Ensinger consente un rapido sviluppo con risultati concreti.

Eccellente dissipazione termica ed elettrica

Molti polimeri, incluso il PPS, possono essere resi termoconduttivi, isolanti elettrici o elettroconduttivi con l'uso di additivi appropriati. Con questi additivi la conducibilità termica di alcuni nostri materiali isolanti elettrici può raggiungere 10 W/(m-K). Se è possibile utilizzare polimeri elettroconduttivi, la conducibilità termica può raggiungere 25 W/(m-K). Ensinger Compounds, ad esempio, sviluppa ricette per ottimizzare la conducibilità termica, elettrica o l'isolamento, utilizzando il minor quantitativo di additivi possibile per non influenzare negativamente le altre proprietà dei materiali di base.

La plastica è molto più leggera dell'alluminio

Nonostante l'alluminio sia relativamente leggero rispetto ad altri metalli, i supporti in plastica pesano circa il 50% in meno, con enormi vantaggi per un uso efficiente dell'energia.

Infiammabilità

Per i dissipatori usati nell'aviazione, i materiali plastici prediletti sono quelli ritardanti di fiamma a base di policarbonato o poliammide (come TECAMID 6 FRT). I materiali usati nell'esempio qui descritto, PPS per il dissipatore e PC per la copertura della lampada, sono entrambi conformi ad UL94 classe V-0.

alta resistenza chimica

PPS, TECAMID 6 FRT e PC sono tutti molto resistenti alla corrosione ed alle sostanze chimiche usate in aviazione.

Libertà di DESIGN

I profili estrusi in materiale plastico, eventualmente rilavorati, offrono grande libertà di progettazione e dimensionamento dei componenti, riducendo i costi di produzione e assemblaggio.

Sistemi completi da un unico fornitore

Ensinger può offrire dissipatori e coperture per lampade come sistema completamente assemblato. Nel farlo possiamo attingere globalmente dall'esperienza dei nostri esperti dei diversi reparti.

- Consulenza su progettazione e scelta del materiale

- Selezione dei compound

- Valutazione della fattibilità

- Lavorazione meccanica o ulteriori personalizzazioni

Contatti

Puoi contattarci tramite il modulo di contatto, via email [obfemailstart]YWVyb3NwYWNlQGVuc2luZ2VycGxhc3RpY3MuY29t[obfemailend] o telefonicamente +49 7032 819 643 (rispondiamo in inglese e tedesco).