Alternativa a los disipadores de calor LED de aluminio por los de PPS termoconductor

El desarrollo térmico en las luces LED necesita disipadores de calor

Las luces LED se utilizan cada vez más como sustitutos de las bombillas convencionales y las luces de neón en la industria aeroespacial. Aunque las luces LED generan mucho menos calor que los sistemas convencionales, necesitan disipadores de calor, porque el calor se concentra debajo de los LED. Por lo tanto, para evitar este riesgo potencial de incendio, se debe disipar el calor.

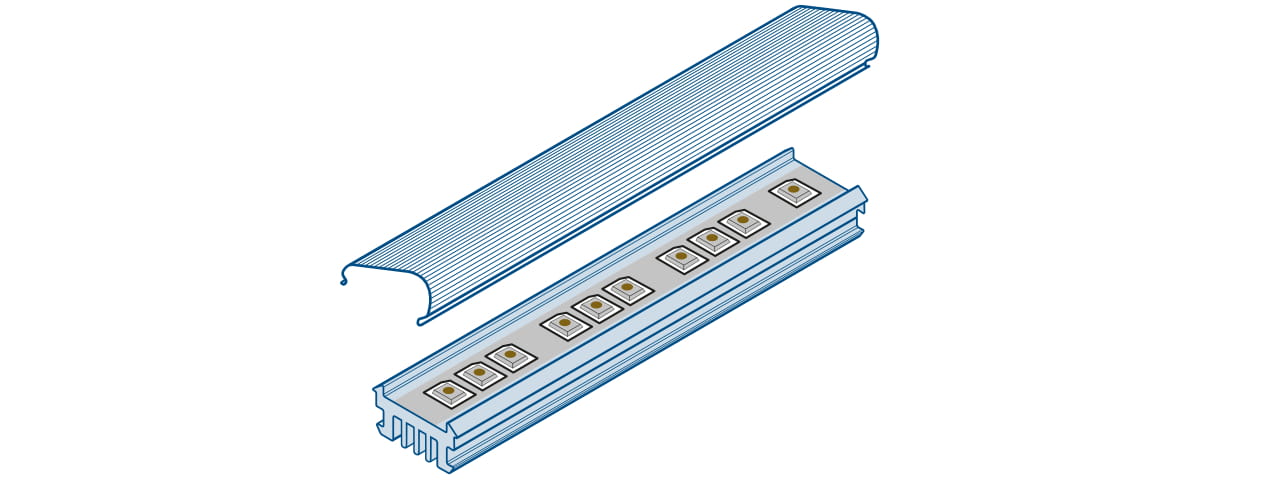

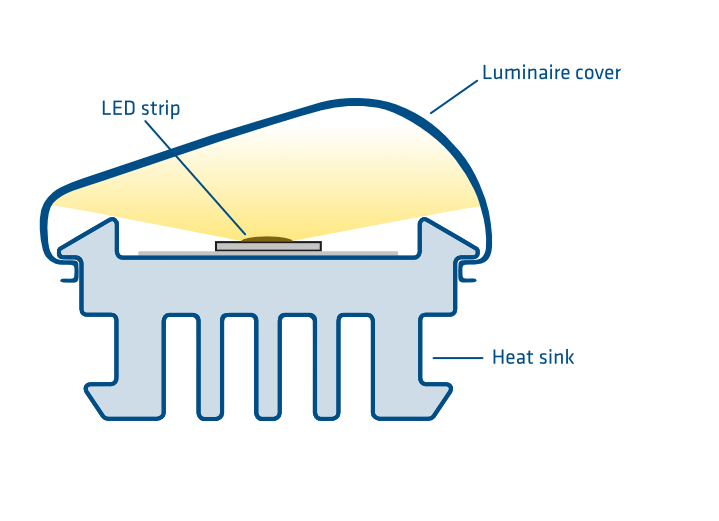

En las luces LED construidas en filas, los chips LED se colocan en placas de circuito. Estas tiras de LED están montadas en un disipador de calor para disipar el calor objetivo de manera efectiva. Habitualmente, un perfil de sujeción de disipadores de calor se produce a partir de aluminio, sin embargo, en muchos casos los perfiles de plástico pueden reemplazar a los de aluminio, ya que los chips LED tienen una emisión de calor comparativamente baja, así como la ventaja de la reducción de peso y de los costos del ciclo de vida.

Los componentes metálicos necesitan toma de tierra

En los disipadores de calor metálicos pueden producirse tensiones eléctricas, lo que aumenta el riesgo de cortocircuitos y, por tanto, el riesgo de incendio. Por esta razón, en la aviación, todos los soportes metálicos con conexiones eléctricas deben estar conectados a tierra. Esto significa más trabajo por parte del material, porque a menudo no es suficiente un tornillo de fijación con las medidas necesarias de protección contra la corrosión. Si los soportes metálicos están ubicados en estructuras no conductoras, se requiere un cable de conexión a tierra adicional que, por supuesto, también debe fijarse. Estas medidas de toma de tierra provocan un peso adicional debido al material utilizado y a la necesaria protección contra la corrosión. Además, se requiere un valioso espacio de instalación.

Los procesos de planificación, instalación y documentación también son necesarios para el uso de dichos cables de toma de tierra. Es necesaria una entrada en el diagrama eléctrico, se debe definir una medición de resistencia para cada cable de toma de tierra en el plan de prueba y se debe registrar la resistencia de contacto de cada conexión a tierra. A intervalos regulares, se mantienen y se prueban los sistemas de toma de tierra, lo que implica elevados costos del ciclo de vida para las aerolíneas.

LOS PERFILES DE PRECISIÓN DE PPS REEMPLAZAN AL ALUMINIO

Un buen sustituto del aluminio en los disipadores de calor son los plásticos de alto rendimiento con propiedades térmicas y, si es necesario, de disipación de electricidad estática. En las unidades de iluminación descritas aquí, el disipador de calor está hecho de PPS y se utiliza un perfil extruido de policarbonato para las cubiertas de las lámparas.

El desarrollo y la producción de los perfiles para el disipador de calor y la cubierta de la luminaria están a cargo de la división “Perfiles y tubos” de Ensinger. La estrecha cooperación y el intercambio de conocimientos entre las divisiones de Ensinger proporciona rápidos resultados de desarrollo.

EXCELENTE DISIPACIÓN TÉRMICA Y DE ELECTRICIDAD ESTÁTICA

No solo el polímero base PPS que se utiliza aquí, sino también otros polímeros base pueden fabricarse térmicamente conductores, eléctricamente aislantes o eléctricamente conductores con determinadas cargas. La conductividad térmica de nuestros materiales puede alcanzar los 10 W/(m-K) para algunos de nuestros materiales aislantes eléctricos mediante el uso de aditivos adicionales. Donde se pueden tolerar polímeros conductores de electricidad, se puede ofrecer una conductividad térmica cercana a 25/w. Ensinger Compounds, por ejemplo, desarrolla formulaciones para optimizar la conductividad térmica o eléctrica o el aislamiento. Se utiliza la menor cantidad posible de cargas para no influir negativamente en las propiedades de los materiales base.

LOS PLÁSTICOS SON MUCHO MÁS LIGEROS QUE EL ALUMINIO

Aunque el aluminio es relativamente liviano en comparación con otros metales, los soportes hechos de plástico son aproximadamente un 50 % más livianos todavía, lo cual es una gran ventaja cuando se necesita un uso más eficiente de la energía.

CLASIFICACIÓN DE INFLAMABILIDAD

Los plásticos ignífugos como el policarbonato o poliamida ignífugo (TECAMID 6 FRT) son los preferidos para los disipadores de calor utilizados en la aviación. Los materiales utilizados para el disipador de calor descrito aquí, PPS para el disipador de calor y PC para la cubierta de la luminaria, también cumplen con la clase de inflamabilidad UL94 V-0.

GRAN RESISTENCIA QUÍMICA

El PPS y, por ejemplo, TECAMID 6 FRT o el policarbonato presentan una excelente resistencia a la corrosión y a los productos químicos de los medios utilizados en la aviación.

LIBERTAD EN EL DISEÑO

Los perfiles de plástico extruidos y, si es necesario, procesados adicionalmente ofrecen un alto grado de libertad de diseño de las dimensiones de los componentes, lo que reduce los costes de fabricación y montaje.

SISTEMAS COMPLETOS DE UN SOLO PROVEEDOR

Ensinger puede ofrecer disipadores de calor y cubiertas de luminarias como sistemas completos. Al hacerlo, podemos aprovechar la experiencia de los expertos de las distintas divisiones de Ensinger en todo el mundo.

- Asesoramiento sobre material y posible diseño.

- Elección de compuestos.

- Perfiles de evaluación de viabilidad.

- Mecanizado u otro tratamiento posterior.

Contacto

Puede comunicarse con nosotros a través de nuestro formulario de contacto, en el email [obfemailstart]YWVyb3NwYWNlQGVuc2luZ2VycGxhc3RpY3MuY29t[obfemailend] o por teléfono al +34 690 642 233.