Robotarm i komposit

I denna fallstudie samarbetade Ensinger med Loson för att förbättra prestandan hos en robotarm på en Delta-robot för livsmedelsförpackning. Denna typ av snabba och precisa maskiner används i fabriker för plockning och paketering. Den höga hastigheten gör att de i vissa fall kan genomföra 300 plockningar per minut.

Delar i kolfiberkomposit (i detta fall användes en kolfiberväv i en epoximatris) utvecklas och tillverkas för att minska vikt och tröghet samt upprätthålla de höga mekaniska egenskaper som är typiska hos metallegeringar av hög kvalitet. Även om lätt vikt hör till huvudmålen krävs i regel tunga metallinsatser (stål, aluminium eller i vissa fall titan) för att koppla delar i kolfiberkomposit med andra mekaniska komponenter. Fördelarna med kolfiber begränsas därför till viss del.

I figur 1 visas en robotarm för en maskin som används inom livsmedelsindustrin. Aluminiuminsatser står för mer än 80 g (27 %) av den totala vikten på 300 g. Målet med att sänka vikten på komponenten (för att minska trögheten) är delvis åsidosatt. I tuffa villkor där aggressiva syror/baser används för rengöring (t.ex. förpackningslinjer för livsmedel) finns stor risk för saltkorrosion eller galvanisk kopplingskorrosion vid denna konfiguration.

Aluminium

Tanken är att byta ut en insats i aluminium (eller en annan, tyngre metall) mot en högpresterande polymer för att sänka vikten, minska risken för korrosion och samtidigt säkerställa den höga mekaniska prestanda som tillämpningen kräver.

I regel limmas metallinsatser till komponenter med hjälp av tvåkomponentslim i epoxi, eller så införlivas de direkt i kompositramen med användning av polymermatrisens harts som lim.

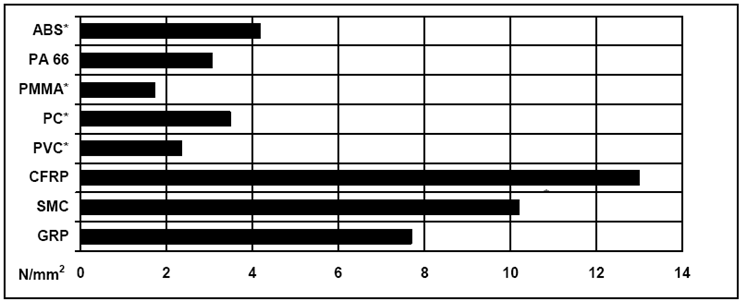

Ur relevant litteratur framgår att vidhäftningsförmågan mellan polymerinsatsen och kompositdelen tyvärr inte kan säkerställa samma adhesionskraft som de exempel som anges i till exempel tabell 1. I diagrammet visas att skjuvkraften hos en anslutning som uppkommer genom limning av olika termoplastiska polymerer ofta ligger en bra bit under tröskeln på 6 MPa, vilket rent allmänt ses som minimivärde för en ”strukturell” vidhäftning.

Table 1 Shear strength for different bonded polymers

Table 1 Shear strength for different bonded polymers

Som alltid när metall ersätts mot plast måste komponentdesignen analyseras och anpassas till det nya materialet efter identifiering av eventuella kritiska aspekter som toleranser, strukturell design och kopplingar.

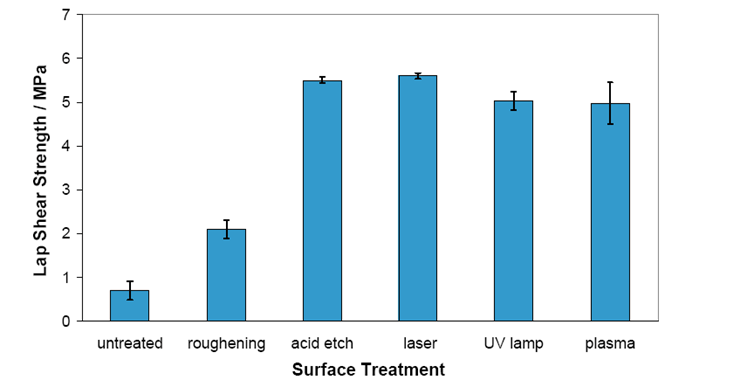

Adhesionen hos epoxi på PEEK är alltid mycket lägre än på metall. I tabell 2 visas till exempel vidhäftningen mellan PEEK och PEEK med olika ytbehandlingar och under olika villkor. Den låga prestandan hos limmade polymerytor understryks.

I exemplet med robotarmen säkerställde den ursprungliga designen på insatsen inte säker vidhäftning av komponenten till CRFP-matrisen, vilket medförde risk för relativ rotation mellan insats och arm.

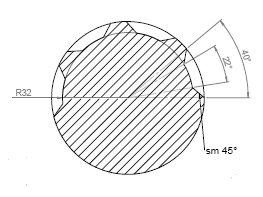

För att undvika limmaterialets nackdelar och den negativa rotationen hos komponenterna, tillverkades och producerades en mekanisk koppling mellan insatsen i TECAPEEK natural och delen kolfiberkomposit. Så som framgår av tvärsnittet i fig. 2 arbetade man in en del undersnitt i TECAPEEK natural-insatsen för att denna ska kunna integreras säkert i delen av kolfiberkomposit under laminering. Undersnitten i insatserna fylls helt med det laminerade kompositmaterialet så att eventuell rotation av de båda komponenterna motverkas.

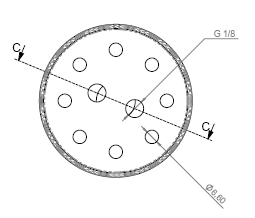

Drawing n. 1 - Original aluminium insert design: with the round external shape the adhesion between metal and carbon fibre is borne exclusively by the bonding strength.

Drawing n. 1 - Original aluminium insert design: with the round external shape the adhesion between metal and carbon fibre is borne exclusively by the bonding strength.

Drawing n. 2 - Insert with externally machined undercuts for additional mechanical connection to the fibre matrix to avoid unwanted rotation.

Drawing n. 2 - Insert with externally machined undercuts for additional mechanical connection to the fibre matrix to avoid unwanted rotation.

Aluminium insert

Aluminium insert

TECAPEEK natural insert

TECAPEEK natural insert

En perfekt, utbytbar lösning för den ursprungliga robotarmen i komposit utvecklades. Komponenten förbättrades genom följande åtgärder:

- Användning av insatser tillverkade av högpresterande plast (TECAPEEK natural), som ger ett bättre förhållande mellan vikt och prestanda jämför med aluminium.

- Uppgradering av komponentens design med inarbetade undersnitt, som fylls direkt med kompositmatrisen under laminering i syfte att undvika användning av lim. Med denna lösning motverkas oönskad relativ rotation av komponenterna.

- Skydd mot galvanisk och kemisk korrosion tack vare frånvaron av metall.

Med denna lösning sänktes delens totala vikt med 15 %, vilket teoretiskt tillåter snabbare och säkrare drift av Delta-roboten tack vare lägre tröghetsmoment.